SESC Tag 1 – Ankunft im Land der Pyramiden

11. März 2016

Ricardo in der Fertigung

1. Januar 2017Geduld, Sorgfalt, Sauberkeit – mit diesen drei Tugenden muss man ausgestattet sein, wenn eine perfekte Außenhaut für ein Solarcar entstehen soll. An diesem Morgen arbeiten Janin Reinarz, Spitzname „Fertigungsfee“, Mona Bieschke, Christian Neumayer, Axel Mommers und Adrian Ratzke in der ehemaligen Tischlerwerkstatt in Zülpich, in der jetzt fast ausschließlich Leichtbau für Luft- und Straßenfahrzeuge entsteht.

Die Hülle wird laminiert

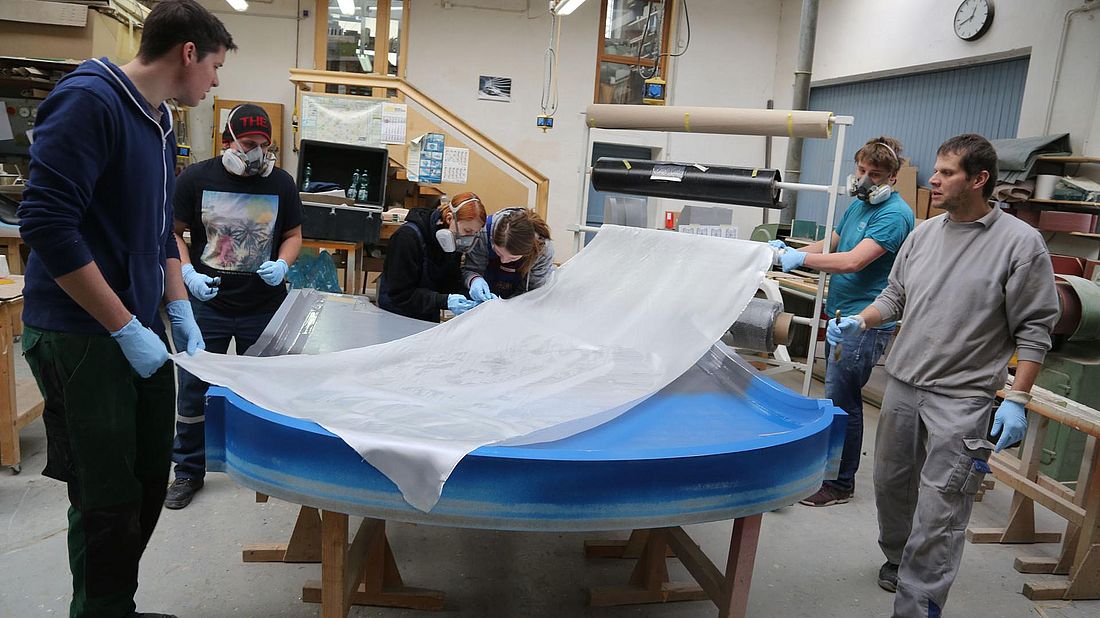

Bei Airconcept laminiert das Team die Hülle des neuen Sonnenwagens.

Geduld, Sorgfalt, Sauberkeit – mit diesen drei Tugenden muss man ausgestattet sein, wenn eine perfekte Außenhaut für ein Solarcar entstehen soll. An diesem Morgen arbeiten Janin Reinarz, Spitzname „Fertigungsfee“, Mona Bieschke, Christian Neumayer, Axel Mommers und Adrian Ratzke in der ehemaligen Tischlerwerkstatt in Zülpich, in der jetzt fast ausschließlich Leichtbau für Luft- und Straßenfahrzeuge entsteht. Angeleitet werden sie von Georg Rieken, Mitarbeiter von Airconcept. Fast alle Fachabteilungen sind vertreten in dieser Arbeitsgruppe des SolarCar-Teams. Mechanikerin, Strategin, Elektriker und Nachhaltigkeitsstudent schleifen, legen und tupfen und sorgen so für optimale Composite-Bau.

Bei Airconcept laminiert das Team die Hülle des neuen Sonnenwagens.

Geduld, Sorgfalt, Sauberkeit – mit diesen drei Tugenden muss man ausgestattet sein, wenn eine perfekte Außenhaut für ein Solarcar entstehen soll. An diesem Morgen arbeiten Janin Reinarz, Spitzname „Fertigungsfee“, Mona Bieschke, Christian Neumayer, Axel Mommers und Adrian Ratzke in der ehemaligen Tischlerwerkstatt in Zülpich, in der jetzt fast ausschließlich Leichtbau für Luft- und Straßenfahrzeuge entsteht. Angeleitet werden sie von Georg Rieken, Mitarbeiter von Airconcept. Fast alle Fachabteilungen sind vertreten in dieser Arbeitsgruppe des SolarCar-Teams. Mechanikerin, Strategin, Elektriker und Nachhaltigkeitsstudent schleifen, legen und tupfen und sorgen so für optimale Composite-Bau.

Gar nicht so leicht

In die Negativformen, die von Neuding aus Wuppertal angeliefert werden, werden Schicht für Schicht Fasermaterialien unterschiedlichster Art eingelegt und mit einem Harz-/Härtergemisch getränkt. Je nach struktureller Belastung und gewünschter Oberflächeneigenschaft und Optik kommen dabei unter anderem Glasfasern, Kohlefasern und Aramidgewebe zum Einsatz.Bevor man mit dem Laminieren beginnt, gilt es, die Oberfläche der Form zu glätten. Alle Fräserspuren müssen beseitigt werden, nur eine absolut plane und glatte Deckschicht garantiert ein problemloses Entformen und ein optisch einwandfreies Finish. Füller auftragen, spachteln, schleifen, spachteln, schleifen…- so lange, bis wirklich alles glatt ist. Das kann je nach Form und deren Geometrie schon mal mehrere Stunden dauern. Wer hier nicht geduldig und sorgfältig schleift, wird am Ende mit schlechten Oberflächen bestraft.

In die Negativformen, die von Neuding aus Wuppertal angeliefert werden, werden Schicht für Schicht Fasermaterialien unterschiedlichster Art eingelegt und mit einem Harz-/Härtergemisch getränkt. Je nach struktureller Belastung und gewünschter Oberflächeneigenschaft und Optik kommen dabei unter anderem Glasfasern, Kohlefasern und Aramidgewebe zum Einsatz.Bevor man mit dem Laminieren beginnt, gilt es, die Oberfläche der Form zu glätten. Alle Fräserspuren müssen beseitigt werden, nur eine absolut plane und glatte Deckschicht garantiert ein problemloses Entformen und ein optisch einwandfreies Finish. Füller auftragen, spachteln, schleifen, spachteln, schleifen…- so lange, bis wirklich alles glatt ist. Das kann je nach Form und deren Geometrie schon mal mehrere Stunden dauern. Wer hier nicht geduldig und sorgfältig schleift, wird am Ende mit schlechten Oberflächen bestraft.

Harz und Handarbeit

Auch beim Einlegen der Fasermatten und anschließenden Tränken mit Harz sind die schon erwähnten Tugenden gefragt. Dazu muss peinlich auf Sauberkeit geachtet werden, damit die Handschuhe nicht mit „Kleber“ verschmutzt sind, wenn die „trockenen“ Fasern in der Form positioniert werden. Welches Gewebe in welcher Stärke in welcher Ausrichtung verarbeitet wird, kann man dem Laminierplan entnehmen. Kombinationen aus 0/90 und -45/+45 zeigen die gewünschte Richtung der Gewebefasern in Grad an und erhöhen die Biegesteifigkeit. Besonders stabil wird das Bauteil, wenn neben den Fasern noch weitere leichte Materialien wie Balsaholz oder Schaumplatten als Kern des Schichtenaufbaus eingefügt werden. Das Tränken mit Harz erfolgt mit Lackrollen und Pinseln. Bei mehrdimensional gebogenen Formen müssen schmale Rollen mit leichter Hand geführt werden, andernfalls verteilt sich das Harz an den Rändern der Rolle nicht gleichmäßig. An den Kanten der Form ist wieder geduldige Handarbeit gefragt. Zentimeter für Zentimeter wird die Faser mit dem Pinsel an den Ecken angetupft. Viel Gefühl ist gefragt, damit das Gewebe ohne Lufteinschlüsse an der Form anliegt.

Auch beim Einlegen der Fasermatten und anschließenden Tränken mit Harz sind die schon erwähnten Tugenden gefragt. Dazu muss peinlich auf Sauberkeit geachtet werden, damit die Handschuhe nicht mit „Kleber“ verschmutzt sind, wenn die „trockenen“ Fasern in der Form positioniert werden. Welches Gewebe in welcher Stärke in welcher Ausrichtung verarbeitet wird, kann man dem Laminierplan entnehmen. Kombinationen aus 0/90 und -45/+45 zeigen die gewünschte Richtung der Gewebefasern in Grad an und erhöhen die Biegesteifigkeit. Besonders stabil wird das Bauteil, wenn neben den Fasern noch weitere leichte Materialien wie Balsaholz oder Schaumplatten als Kern des Schichtenaufbaus eingefügt werden. Das Tränken mit Harz erfolgt mit Lackrollen und Pinseln. Bei mehrdimensional gebogenen Formen müssen schmale Rollen mit leichter Hand geführt werden, andernfalls verteilt sich das Harz an den Rändern der Rolle nicht gleichmäßig. An den Kanten der Form ist wieder geduldige Handarbeit gefragt. Zentimeter für Zentimeter wird die Faser mit dem Pinsel an den Ecken angetupft. Viel Gefühl ist gefragt, damit das Gewebe ohne Lufteinschlüsse an der Form anliegt.

Zum guten Schluss

Als vorerst letzte Schicht wird sogenanntes Abreißgewebe aufgebracht, das nach dem Austrocknen wieder entfernt wird. So entsteht eine definierte Rauigkeit für die anschließenden Klebevorgänge. Eine luftdichte Folie umschließt zum Schluss die ganze Form, an den Kanten mit einer Art Knetgummi befestigt, damit ein Vakuum gezogen werden kann. Der Luftdruck von außen presst das Laminat zusammen, bis alles ausgehärtet ist. Welches große Bauteil auf den Fotos zu sehen ist, wird aus strategischen Gründen nicht verraten. Ein bisschen Spannung muss sein, auch wenn die Bescherung erst im nächsten Jahr stattfindet…

Als vorerst letzte Schicht wird sogenanntes Abreißgewebe aufgebracht, das nach dem Austrocknen wieder entfernt wird. So entsteht eine definierte Rauigkeit für die anschließenden Klebevorgänge. Eine luftdichte Folie umschließt zum Schluss die ganze Form, an den Kanten mit einer Art Knetgummi befestigt, damit ein Vakuum gezogen werden kann. Der Luftdruck von außen presst das Laminat zusammen, bis alles ausgehärtet ist. Welches große Bauteil auf den Fotos zu sehen ist, wird aus strategischen Gründen nicht verraten. Ein bisschen Spannung muss sein, auch wenn die Bescherung erst im nächsten Jahr stattfindet…